备受大众欢迎的淘宝天猫平台,每年交易额数以万亿元计,快速、便捷地满足了消费者的购物需求,也创造了无数就业的机会。但假冒伪劣产品屡禁不止、屡打不绝,损害了消费者的合法权益,降低了消费者网购的信心,甚至妨碍了“中国制造”的健康发展。这也让马云很“受伤”。

借助于监管和法律措施的同时,利用云计算、大数据等先进的信息技术帮助企业降低生产管理成本、提升产品质量,进而扩大市场份额,也不失为一个良策。

这也许是马云提出“新制造”以及“普惠科技”理念的一个初衷。

“新制造”理念强调加大对数据的利用,以满足消费者个性化、定制化需求,而物联网(IOT)的变革和人工智能将成为大趋势。

冲击与引导传统制造

在过去20多年的时间里,很多企业,特别是那些历史悠久的传统企业,其信息化建设经历了从基础自动化、过程控制化(DCS)、制造执行系统化(MES)、企业资源计划(ERP)到商务智能(BI)五个阶段,解决了企业的当前业务需求,信息化建设也被认为成绩圆满。

实际上,这只是刚刚开始。

信息化建设过程中积累的大量数据是无价之宝,但很多企业,或者没有意识到其价值,或者没有合适的手段去收集整理分散在各个系统之间的数据,更谈不上加以利用了。即使是公认信息化领先的一些企业,也仅仅是利用相关工具软件,根据现有数据中生成一些简单的报表提交领导决策。

企业信息化建设是螺旋式的上升的过程,只有起点没有终点。在互联网+时代,更多的企业开始了新的探索。

1.典型案例之保利协鑫:节省成本上亿元

保利协鑫是中国首家突破年产万吨级以上多晶硅产能和产量、全球最大的光伏切片企业。在光伏切片的生产过程中,有数千个生产参数会影响到切片良品率,例如上部砂浆温度、下部砂浆温度、上部导轮温度、下部导轮温度等等,任何一个变量的细微变化都会直接影响到生产结果。

保利协鑫仅仅切片厂就有1000多台智能装备,加上DCS以及复杂的ERP系统,每天产生大量的数据,但是数据存在于“孤岛”之上,并没有实现互联互通;虽然从采购、生产、销售、物流等业务全方位实现了信息化,企业在生产过程中重视对数据分析与利用,但都是依靠以往的经验进行人工分析,但很难把握这些数据的关联性,缺乏可靠的技术支持,也很难得出科学的结果。

如果数据利用的问题不能有效解决,切片事业部总裁郑雄久担忧智能制造将成为空谈,“成为全球一流的切片工厂”的目标也遥遥无期。

2016年2月,一个偶然的机会,郑雄久与阿里云技术人员相遇,诉说起自己作为一个制造业的从业人员的“苦衷”,得到了后者的高度重视。

一个两分钟的交流达成一次合作。

当年5月双方签约合作,8月份,阿里云ET工业大脑入驻保利协鑫生产车间,标准化所有端口数据上云,再通过智能算法深度学习计算所有关联参数,并精准分析出与良品率最相关的60个关键变量,在生产过程中实时监测和控制变量,大幅提高了光伏切片的良品率。

这个合作项目一期2016年年底上线。

到目前为止,保利协鑫已提高1%良品率,相当于每年节省上亿成本。

让郑雄久感慨的是,上线后公司在苏州、太仓、阜宁、扬州、常州等不同区域设有十几个车间,尽管各项数据都是秒级变化,但理顺后生产现场完全实现了透明化。这在以前是不可想象的。

保利协鑫切片事业部总裁郑雄久:通过阿里云的大数据运算的合作,首先让“躲”在背后的数据透明化,然后通过智能分析解决生产过程中数据的关联,智能调整相关参数,更好的管控现场和设备,化解良率风险,降低成品成本。

保利协鑫切片事业部总裁郑雄久:通过阿里云的大数据运算的合作,首先让“躲”在背后的数据透明化,然后通过智能分析解决生产过程中数据的关联,智能调整相关参数,更好的管控现场和设备,化解良率风险,降低成品成本。

2.典型案例之徐工集团:打造生产和智能化的方向

徐工集团从1989年开始从事工程机械装备生产,是中国机械行业连续28年排名第一、世界工程机械工程行业排名第5位的大型装备制造企业。

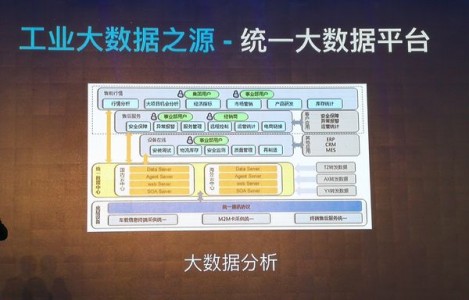

从2009年开始,徐工集团着力建设统一的信息化平台,实现了从ERP到物流、SCM和CRM和城市整体网络传输平台与设备信息的自动化对接,将全国20个左右生产基地、近1500家供应商的各种数据纳入统一管理。目前集团有30多万台入网设备,预计到2018年底整体数据量为900TB,涵盖重型、挖机、混凝土14大类设备的6000多种工况。

自主建立的徐工大数据平台,通过接收到的相关参数,感知装备的定位与运行轨迹,和发动机水温、液压、油位状态以及运行时间,及时做出部件维护与预警分析,解决了工程机械设备前端生产管理的问题。

2016年,徐工集团与阿里云合作建设了工业物联网大数据平台,不仅解决了设备的整体数据分析与挖掘,还可判断出哪些地区是工程机械行业应用的热点、区域整体开工率以及真实生产建设情况,在反映经济活力的同时发现新的商机。辅以国内外和第三方的数据进行统计分析,该平台覆盖了从研发、设计、生产到销售整体运维的分析。

在探索未来制造业发展方向的过程中,徐工集团于2016年5月与阿里云共同搭建了国内首个“工业云”平台——“徐工工业云”(XCMG-Cloud),将早期积累的150TB工业大数据运用于智能制造、远程故障诊断、后市场服务等多个环节,构筑了“基础云平台”。这个“云管端一体化”的解决方案,将信息化管理系统(管)与生产智能化信息终端(端)有机地统一起来,从管理平台下发生产指令,终端识别后控制工厂中的数控加工机床生产,甚至能控制机器将产品运移给可移动的行走机器人上,实现设备和信息整体的集成。

在“基础云平台”之上,徐工集团与阿里云在中间件平台上协同建设共享服务中心,包括用户中心、算法中心、交易中心、评价中心、物流中心等,实现模块化开发管理;在软件平台上实现协同设计云、电子商务、全球物联网、智能供应链、智能工厂、社会化服务、众包众创等。

徐工集团信息技术总监黄凯:基于阿里云平台建设的云端管理系统进行的完整数据分析与挖掘,解决了企业提质增效的诉求,推进生产和管理的智能化,为信息化赋予了新的内涵。

推广合作效果 惠及全国和世界

阿里云正在将上述成功实践应用于更多的传统企业,以实际行动推进“中国制造2025”战略以及“一带一路”设想的落地。

例如,上述“徐工工业云”平台已经汇集了超过20个国家的近300个创意;任何一个具体的工程项目可借助平台得出最优化、最高效节省的施工方案,产业链上的各个群体都可以通过开放的徐工工业云APP享受实惠和便利。

另外,位于浙江的中策橡胶是目前国内最大的轮胎制造企业,在研发、质检、生产等产业链环节积累了大量的信息数据,但如何有效处理海量数据成为现实问题。

阿里云ET工业大脑自2016年底入驻中策橡胶的生产车间,对生产端的各类数据进行深度学习。借助于与保利协鑫的合作成果,阿里云ET工业大脑在短时间内处理分析每一块橡胶的出身,匹配最优的合成方案,极大地稳定了混炼胶性能,降低在加工环节的成本投入。目前,阿里云已帮助中策橡胶提升混炼胶平均合格率3%-5%。

保利协鑫切片事业部总裁郑雄久指出,大数据运算能力和制造企业之间的赋能,颇具正面典型意义。

不仅如此,阿里云还与相关政府发起了广泛的信息化推进工程。

今年4月18日,阿里云宣布参与浙江省“企业上云”行动计划(2017年),面向工业、农业、科技、个体工商户等行业扶持全省新增10万家企业上云,建成云计算产业生态体系,树立典型标杆应用案例100个,帮助浙江成为企业云计算应用的标杆省并致力于建设全国云计算产业中心。

在4月26日举行的云栖大会南京会议上,阿里云又宣布与江苏省经信委启动“1+30+300”工程,推进30家两化融合服务机构、300家制造企业高效利用云计算、人工智能重构信息系统,打通经营全渠道链,实现数据驱动企业发展,最终推进企业的智能制造转型。

上述种种举措,这不仅是阿里云和阿里巴巴能量大爆发的表现,更是“新制造”、“科技普惠”等理念的扎实落地,并且将影响到无数中小型企业。而当质优价廉的商品占据了天猫淘宝平台、净化网络空间之间后,假冒伪劣商品将难觅生存空间,消费者的幸福指数势必水涨船高。

阿里巴巴,在下一盘很大的棋。